Para que o produtor tenha sucesso na atividade leiteira, é imprescindível produzir volumosos de forma eficiente, visto que esse é o segundo item que mais impacta no custo de produção. A silagem de milho é um dos principais volumosos utilizados na alimentação dos rebanhos leiteiros na nossa região. Dessa forma, para ter sucesso na atividade leiteira, é essencial produzir uma silagem de qualidade e com alta eficiência.

O processo de produção de silagem de milho vai desde o preparo do solo e escolha da semente até o fornecimento da silagem pronta para as vacas. Entretanto, iremos discutir nesse artigo apenas os pontos essenciais para produção de uma silagem de milho de qualidade, visto que estamos na época da colheita da planta do milho.

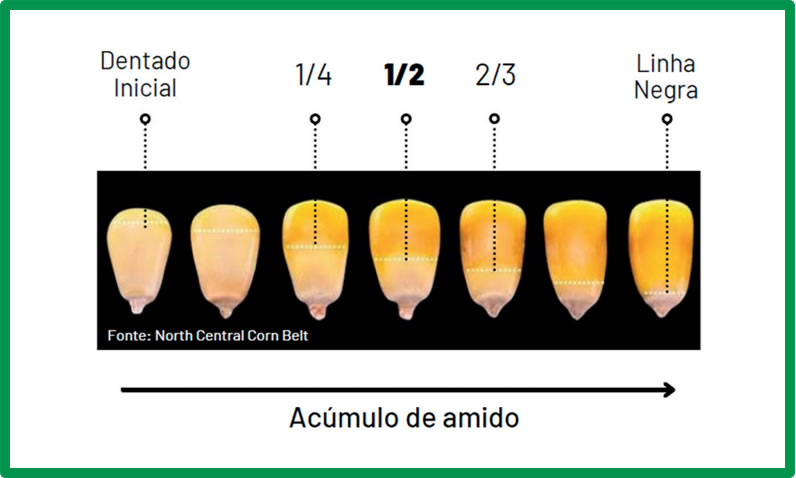

Ponto de colheita

O ponto de colheita ideal do milho é quando a planta apresenta em torno de 33 a 35% de matéria seca e metade da linha do leite formada. Nesse ponto, a planta apresenta em torno de 40 a 45% de fibra em detergente neutro (FDN) e 30 a 35% de amido.

Entretanto, devemos destacar que o ponto de colheita depende também do tipo de máquina utilizado nesse processo. Quando utilizamos as máquinas autopropelidas, conhecidas popularmente como automotrizes, podemos colher com um teor de matéria seca maior (entre 35 e 37%) e com a linha do leite entre ½ a 3/4. Nesse caso ,a silagem irá apresentar um maior teor de amido, ou seja, um maior valor nutritivo. Porém, quando utilizamos as colhedeiras tradicionais, temos que trabalhar com um menor teor de matéria seca (entre 30 e 33%), o que será em torno de 1/3 a ½ da linha do leite.

Uma silagem de milho de qualidade é uma silagem que contém os grãos de milho processados. Assim, a grande diferença nesse tipo de máquina é a capacidade de processamento dos grãos. As automotrizes contêm os processadores conhecidos como “Cracker”, que têm alta capacidade de processamento de grãos. Já a grande maioria das forrageiras tradicionais contém apenas facas para realizar o processamento de grãos. Contudo, recentemente, foram lançados novos modelos que permitem maior processamento de grãos.

Adicionalmente, quando colhemos Dicas para a produção de uma boa silagem de milho Marcelo Castro, Zootecnista Cooperabaeté o milho com matéria seca muita baixa, levamos muita água para o silo. Isso faz com que o processo de fermentação seja muito ativo, levando a altas perdas por efluentes, que são nutrientes indo embora do silo. Costumamos dizer que “o silo chora”.

Por outro lado, o corte do milho com alto teor de matéria seca dificulta a trituração da massa ensilada, além dos prejuízos quanto aos aspectos nutricionais, visto que ocorre um aumento no teor de fibra e com pior qualidade, pois um aumento expressivo nos teores de lignina. Adicionalmente a esses problemas, o processo de compactação é dificultado, ficando maior quantidade de ar dentro do silo, fazendo com que o processo de fermentação não seja realizado adequadamente.

Compactação do silo

O processo de enchimento e compactação deve ser feito de forma a distribuir camadas uniformes por todo silo, de espessura média, ao redor de 15 a 30 cm. Isso é importante para garantir toda a expulsão do oxigênio da massa de forragem ensilada. Essas camadas devem ser espalhadas de forma a ficarem inclinadas em direção à entrada do silo ou porta. A compactação deverá ser realizada com passagens consecutivas do trator na massa já distribuída.

Um ponto extremamente importante e às vezes negligenciado é o peso das máquinas para realizar a compactação. Destacamos que devemos ter 40% em máquinas (kg) para realizar a compactação em relação a carga de forragem, que chega no silo em 1 hora. Por exemplo: se a capacidade de corte é de 30 toneladas de massa de forragem por hora, devemos ter 12 toneladas em máquinas para realizar a compactação.

Destacamos também que o tempo de compactação deve ser igual ao tempo de colheita. Ou seja, se a colheita demora 24 horas, devemos ter 24 horas de máquinas trabalhando para realizar a compactação.

O objetivo desta compactação bem realizada é a expulsão do ar, controlando a respiração, a elevação da temperatura e favorecendo a ação das bactérias produtoras de ácido láctico e do rápido abaixamento do pH do material ensilado. Importante não economizar nesse processo, pois é fundamental para ter uma silagem de qualidade.

Cobertura

Após a compactação, vem a fase de fechamento do silo. Nessa hora, a utilização de uma lona de qualidade é fundamental. Uma lona de qualidade é uma lona com alta resistência à perfuração e ao rasgo, baixa permeabilidade ao oxigênio e resistência aos raios UV.

No mercado, temos lonas feitas de polietileno, pretas ou de dupla face e com espessuras de 150 a 300 micras. Uma dica simples para avaliar a qualidade e resistência da lona é pegar um pedaço e pressionar uma caneta contra ela. Aquela que demora mais a rasgar é a de melhor qualidade.

Adicionalmente, podemos checar se a lona foi aditivada contra raios ultravioletas. No mercado, existe lonas com barreira de oxigênio. É um material de custo mais elevado, contudo, o uso de uma lona de maior qualidade torna-se interessante, visto que ela representa aproximadamente 2% do custo total da silagem.

Fechamento do silo

Após a escolha da lona, vem a hora de fechamento do silo. Nesse momento, é importante expulsar todo o ar que está sob a lona à medida que esta vai sendo esticada. Deve-se adicionar algum tipo de proteção em cima da lona, como terra, pneus ou algum outro material. Isso irá garantir maior proteção e durabilidade, além de manter o contato da lona com o material ensilado, evitando entrada de ar no silo.

Além disso, toda borda da lona deve ser enterrada, para impedir a entrada de ar. Importante também realizar o desvio de enxurradas para fora do silo, assim como cercar toda área do silo, para evitar a entradas de animais que podem danificar a lona e comprometer todo o processo realizado.

Por: Marcelo Castro, Zootecnista Cooperabaeté

Publicado por: Renato Alves